根據本次課程設計的具體要求為,使用LCD顯示出直流電機的轉速,由題目可以分析出,這個題目實際是由多個部分組成的。

第一個部分用單片機控制直流電機的轉速,并且應提供直流電機驅動、測速電路,使用單片機驅動直流電機,測量直流電機的轉速,控制直流電機穩定運行在一個范圍內。

第二個部分使用LCD顯示系統顯示出直流電機的具體轉速,并且單片機控制的電機實際轉速與液晶顯示器顯示出的轉速應該時時對應。

其三,本系統應該具有數模和模數轉換的部分,因為這個模數轉換部分在這個系統中是不可缺少的,單片機控制的直流電機轉速,在實際中無論是對電機控制的信號,還是電機輸出的信號都應該是數字信號,因為只有數字信號才能被單片機所識別,而最重要的是,單片機控制的直流電機輸出的轉速的信號只有是數字信號時才能被液晶顯LCD模塊所識別,并最終準確的顯示出直流電機的轉速。

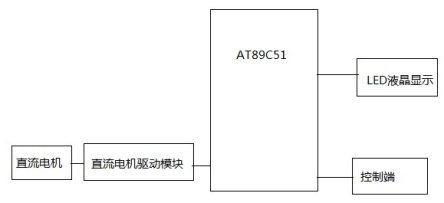

調速系統的硬件設計原理方框圖如下圖3-1所示, 以AT89C51單片機為控制核心,包括測速電路、PWM波形發生器和PWM功放電路以及LCD顯示部分。

圖3.1 硬件設計方框圖

3.2單片機控制直流電機部分的硬件設計直流電動機結構由定子和轉子兩大部分組成。轉子主要作用是產生電磁轉矩和感應電動勢,是直流電機進行能量轉換的樞紐,所以通常又稱為電樞,由轉軸、電樞鐵心、電樞繞組、換向器和風扇等組成。直流電動機的結構是由直流電源、直流電機、控制開關和調速器組成。直流發電機的工作原理就是把電樞線圈中感應的交變電動勢,靠換向器配合電刷的換向作用,使之從電刷端引出時變為直流電動勢的原理。感應電動勢的方向按右手定則確定其工作原理不外乎就是用直流電源作為能量來驅動電機旋轉。通過對三極管的截止與導通進行控制,使其起到開、關和調速的作用。具體的操作為當直流電動機接上直流電源時,使用電位器旋轉按鈕控制三極管集極的電壓。如下圖直流電機控制原理。當三極管的集極電壓小于死區電壓時三極管截止,則電動機不轉動;當集極電壓大于死區電壓而小于飽和電壓時三極管處于放大狀態,隨著集極電壓改變,從而改變了直流電動機兩端的壓降也就改變了電機的轉速。具體原理為集極的電壓大小不一樣,三極管的電壓放大倍數也不一樣從而起到調速作用改變直流電動機的旋轉速度。

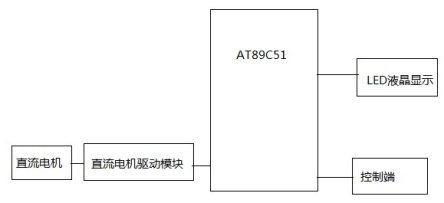

對于直流電機來說,如果加在電樞兩端的電壓脈動電流壓(要求脈動電壓的周期遠小于電機的慣性常數),可以看出,在T不變的情況下,改變T1和T2寬度,得到的電壓將發生變化。

圖3.2為施加不同占空比時實測的數據繪制所得占空比與轉速的關系圖。

圖3.2 占空比與電機轉速的關系

由圖看出轉速與占空比D并不是完全速的線性關系(圖中實線),原因是電樞本身有電阻,不過一般直流電機的內阻較小,可以近視為線性關系。

由此可見,改變施加在電樞兩端電壓就能改變電機的轉速成,這就是直流電機PWM調速原理。

4電機驅動模塊的電路設計由于本系統主要由主控開關,電機勵磁電路、調速電路、測速電路、整流濾波電路、平波電抗器、制動電路組成,系統采用閉環PI 調節器控制。當開關閉合后,交流電經晶閘管調速電路控制后,又經過橋式整流、濾波、平波電抗器后,獲得脈沖小、連續的直流電提供給電機,同時,交流電通過勵磁電路使電機獲得勵磁,開始工作。調節速度經過調節變阻器進行,當變阻器阻值變化時,單片機輸出的控制角也相應變化,晶閘管導通角隨之變化,進而由主電路輸出電壓調節電機轉速,同時測速電路輸出電壓也相應變化,經PI 調節器作用后,電機在設定的速度范圍內穩定運轉。

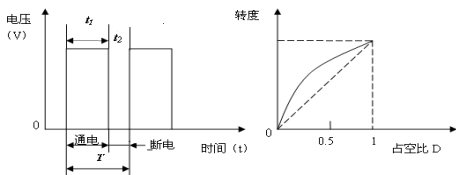

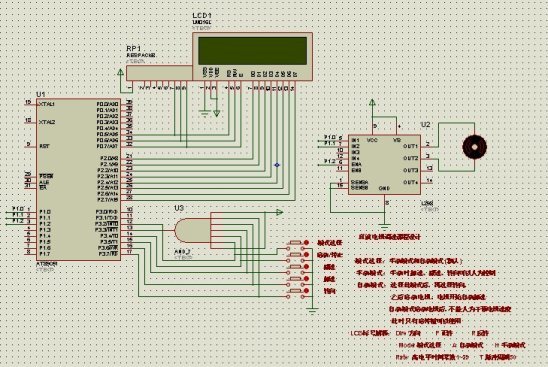

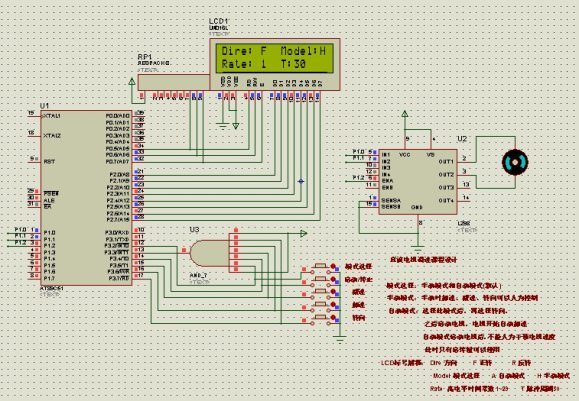

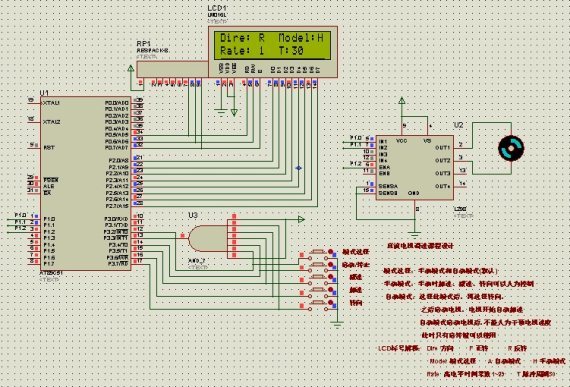

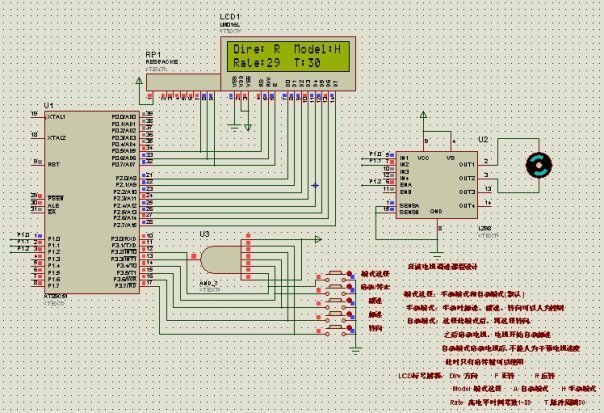

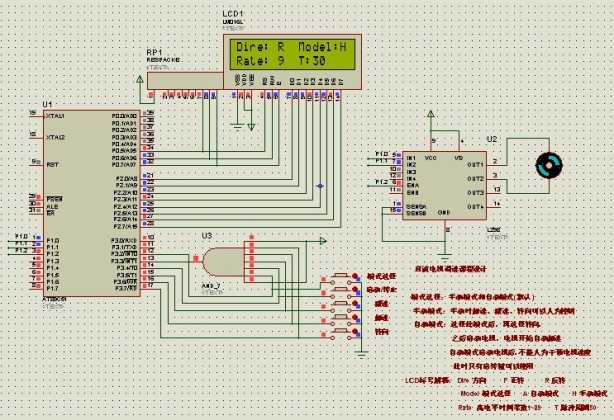

本次課設可以先在電腦上進行模擬仿真這樣就能提高設計的效率以及電路的可行性。而且在仿真的過程中非常方便進行電路修改又可以達到很好的效果。因此通過使用Protues對硬件電路精心設計并對該電路進行仿真調試,用脈沖形式代替光電耦合管測取轉速,再與單片機進行通信連接,可如下圖所示。

4.2各部分硬件結合原理及構造其電路原理圖如下

電路原理圖

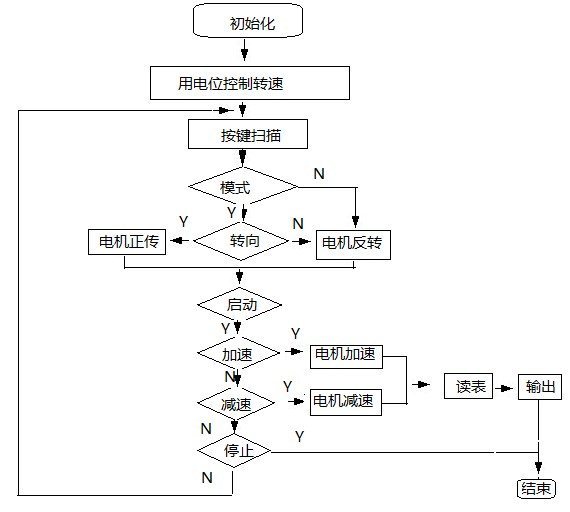

5 軟件程序設計軟件部分可由1個主程序、3個中斷子程序和1個P ID算法子程序組成。主程序是一個循環程序,其主要思路是,先設定好速度初始值,這個初始值與測速電路送來的值相比較得到一個誤差值,然后用P ID 算法輸出控制系數給PWM發生電路改變波形的占空比,進而控制電機的轉速。其程序流程圖如圖4-1所示。

圖4.1 軟件總體設計流程圖

5.2系統各部分軟件設計的思路PWM軟件實現方式:

方案一:采用定時器做為脈寬控制的定時方式,這一方式產生的脈沖寬度極其精確,誤差只在幾個us。

方案二:采用軟件延時方式,這一方式在精度上不及方案一,特別是在引入中斷后,將有一定的誤差。但是基于不占用定時器資源,且對于直流電機,采用軟件延時所產生的定時誤差在允許范圍,故采用方案二。

鍵盤向單片機輸入相應控制指令,由單片機通過P2.0與P2.1其中一口輸出與轉速相應的PWM脈沖,另一口輸出低電平,經過信號放大、光耦傳遞,驅動H型橋式電動機控制電路,實現電動機轉向與轉速的控制。電動機的運轉狀態通過LED顯示出來。電動機所處速度級以速度檔級數顯示。正轉時數字向右移動,反轉時數字向左移動。移動速度分7檔,快慢與電動機所處速度級快慢一一對應。每次電動機啟動后開始計時,停止時LED顯示出本次運轉所用時間,時間精確到0.1s。在本次課設所用程序中需要使用到速度測取和計算問題。因此為了能更加準確測得直流電動機的旋轉速度,特意運用了我們所了解數字測速法來換算速度。在此對在這幾種測速方法進行比較。這樣就可以得到此次課程設計所要選擇的最佳方案。本系統編程部分工作采用匯編語言完成,采用模塊化的設計方法,與各子程序做為實現各部分功能和過程的入口,完成鍵盤輸入、按鍵識別和功能、PWM脈寬控制和LCD顯示等部分的設計。

①PWM脈寬控制:本設計中采用軟件延時方式對脈沖寬度進行控制,延時程序函數如下:

void delay(unsigned char dlylevel){

int i=50*dlylevel;

while(--i);}

此函數為帶參數DLYLEVEL,約產生DLYLEVEL*400us的延時,因此一個脈沖周期可以由高電平持續時間系數hlt和低電平持續時間系數llt組成,本設計中采用的脈沖頻率為25Hz,可得hlt+llt=100,占空比為hlt/(hlt+llt),因此要實現定頻調寬的調速方式,只需通過程序改變全局變量hlt,llt的值,該子程序流程圖如圖四。

②中斷處理子程序:采用中斷方式,按下鍵,單片機P3.2腳產生一負跳沿,響應該中斷處理程序,完成延時去抖動、鍵碼識別、按鍵功能執行。

調速檔、持續加/減速:調速檔通過(0-6)共七檔固定占空比,即相應檔位相應改變hlt,llt的值,以實現調速檔位的實現。而要實現按住加/減速鍵不放時恒加或恒減速直到放開停止,就需在判斷是否松開該按鍵時,每進行一次增加/減少1%占空比(即hlt++/--;llt--/++),其程序流程圖如圖五。

③顯示子程序:利用數組方式定義顯示緩存區,緩存區有8位,分別存放各個LED管要顯示的值。顯示子程序為一帶參子程序,參數為顯示緩存的數組名,通過for(i=0;i<8;i++)方式對每位加上位選碼,送到P0口并進行一兩毫秒延時。

該顯示子程序只對各個LED管分別點亮一次,因此在運行過程中,每秒執行的次數不應低于每秒24次。

④定時中斷處理程序:采用定時方式1,因為單片機使用12M晶振,可產生最高約為65.5ms的延時。對定時器置初值3CB0H可定時50ms,即系統時鐘精度可達0.05s。當50ms定時時間到,定時器溢出則響應該定時中斷處理程序,完成對定時器的再次賦值,并對全局變量time加1,這樣,通過變量time可計算出系統的運行時間。

對于一個數的顯示,先應轉成BCD碼,即取出每一個位,分別送入顯示緩存區,對于轉BCD的算法,應對一個數循環除10取模,直至為0,程序如下:

do{dispbuff[bcd_p]=bechange%10; //dispbuff為顯示緩沖區數組

bcd_p++;}while(bechange/=10) //disp_p為數組指針

軟件設計中的特點:

對于電機的啟停,在PWM控制上使用漸變的脈寬調整,即開啟后由停止勻加速到默認速度,停止則由于當前速度逐漸降至零。這樣有利于保護電機,如電機運用于小車上,在啟動上采用此方式也可加大啟動速度,防止打滑。對于運行時間的計算、顯示。配合傳感器技術可用于計算距離,速度等重要的運行數據。采用中斷方式,不必使程序對鍵盤反復掃描,提高了程序的效率。

6 系統的調試與現象分析

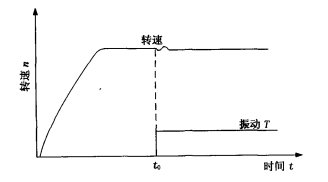

圖5-1給出了該系統速度時間相應曲線,可以看出該系統啟動較快,轉速穩定,機械強度較高。在t0 時刻系統突加擾動的情況下,可以在短時間內調整到初始速度,顯示了良好的抗干擾能力,體現出了PI 閉環調節的優越性。經實踐證明,本系統可以滿足。本系統采用單片機和驅動芯片組合設計步進電機控制電路,實踐表明,控制效果較好。

該控制系統硬件電路設計簡單,結構緊湊、功耗低、運行可靠、設計方便;因使用專用驅動芯片,編制軟件比較簡單。TA8435H為脈寬調制式斬波驅動方式的芯片,所以其具有同頻PWM驅動器的優點:運行頻率高,輸出轉矩大,并能消除電磁噪聲等。較好地解決了高低頻運行時的一些問題。本控制器可以與反饋檢測環節連接,組成閉環控制系統用于精度和穩定性要求較高的控制系統中。設計出的以51 單片機作為控制電路的調速系統中,在中小型直流電機調速系統中具有結構簡單,運行可靠,調節范圍寬,電流連續性好,響應快等特點,。

圖5-1電機轉速特性

一般的控制要求,在普通控制中得以廣泛應用。本設計在硬件上采用了基于PWM技術的H型橋式驅動電路,解決了電機驅動的效率問題,在軟件上也采用較為合理的系統結構及算法,提高了單片機的使用效率,且具有一定的防飛能力。LCD液晶屏能表達當前的轉速進行顯示。而且本設計采用AT89C51單片機和雙H橋驅動對直流電機調速進行設計,通過占空比的調節,驅動口電壓的改變及顯示控制,從而實現電機的轉速或方向發生變化,并在LCD上即時顯示所調占空比(高低電平之比)的數值。經驗證,電機可以從中速開始變慢,直至停止,再從高速逐漸變慢,亦可轉向,運行穩定。對于PWM調速方式如何在單片機控制系統中實現進行了著重分析,研究直流電機的控制和測量方法,提高控制精度和響應速度、節約能源等都具有重要意義,為進一步研究和優化直流電機控制方法提供了基礎。設計所涉及的基于單片機的電機控制系統的基本原理,系統以單片機為核心,采用了多模塊化協同控制電動機,實現數據采集、數據存儲、電機運行狀態控制和LCD顯示等功能,具有穩定的工作特性。PID控制的采用使電動機更穩定地運行在正轉加速和減速的運動狀態,提高了以電動機為動力源的機械裝置的工作效率。

AT89C51單片機功能強大,方便今后的功能擴展。通過各種方案的討論及嘗試,再經過多次的整體軟硬件結合調試,不斷地對系統進行優化。同時對電動機控制不是一個簡單的電子控制問題,它涉及很多方面的知識。相信單片機在今后的自動控制領域中將有更廣闊的應用前景。相信該系統能成功運用于直流電機轉速系統的實時監控,簡化控制邏輯系統,而且成本低廉、功能完整、抗干擾性能好。能成功應用于直流電機轉速調節、監控、保護場合,并且監控界面友好,使用方便。能夠對直流電機實行實時監控,不僅大大改善了高速運行時的穩定性,而且還實現了保護功能。

通過實驗總結出要自己去摸索實踐掌握相關知識。這樣知識才能掌握的牢固,才是真正的學到了。開始感覺這個課設很難,原因在于自己當初并沒有仔細分析各個元器件的工作原理。比如電位器控制三極管的作用。剛開始只想到它的開關作用,后來再回去查了查資料才發現自己少想了它還有放大的作用,通過改變集極的電壓就可以改變集電極與發射極電壓的放大倍數進而改變直流電動機的旋轉速度。能自己解決問題是最關鍵的。經歷本次課程設計之后我有很多的收獲。

我明白有好的理論不代表能高效的用在實踐上,只有通過自己的理解并付諸實踐才能掌握, 遇到困能時要虛心學習,更要靠自己去努力解決。因為以后可能沒人像在學校老師幫助,只有獨自完成。而且答案可能不只有一種,有了解決的方案時要考慮還有沒有其他方案更簡便,想得到好的結果,就要反復推敲和實踐,想解決問題就必須要能專研,吃苦,有耐心、勤奮、與人團結合作等綜合素質。

電機正轉

電機反轉

電機加速

基于單片機的直流電機控制系統設計.doc

(1.12 MB, 下載次數: 107)

基于單片機的直流電機控制系統設計.doc

(1.12 MB, 下載次數: 107)

測速模塊資料.rar

(76.43 KB, 下載次數: 87)

測速模塊資料.rar

(76.43 KB, 下載次數: 87)

| 歡迎光臨 (http://www.zg4o1577.cn/bbs/) | Powered by Discuz! X3.1 |