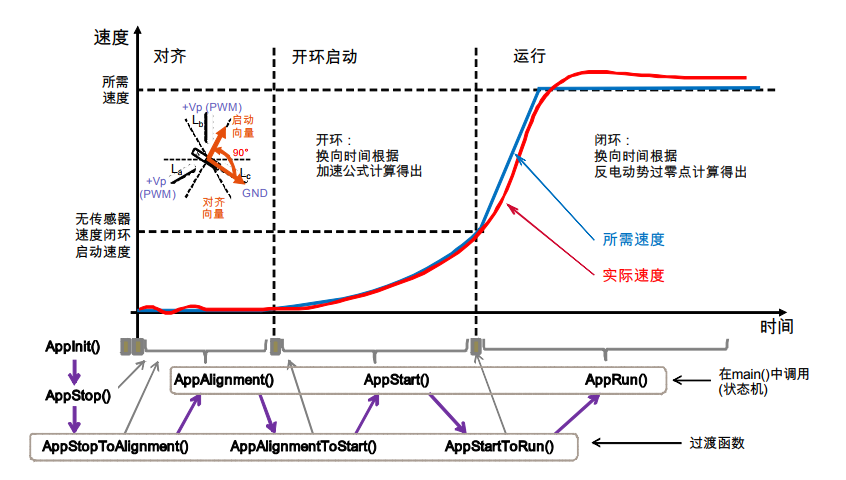

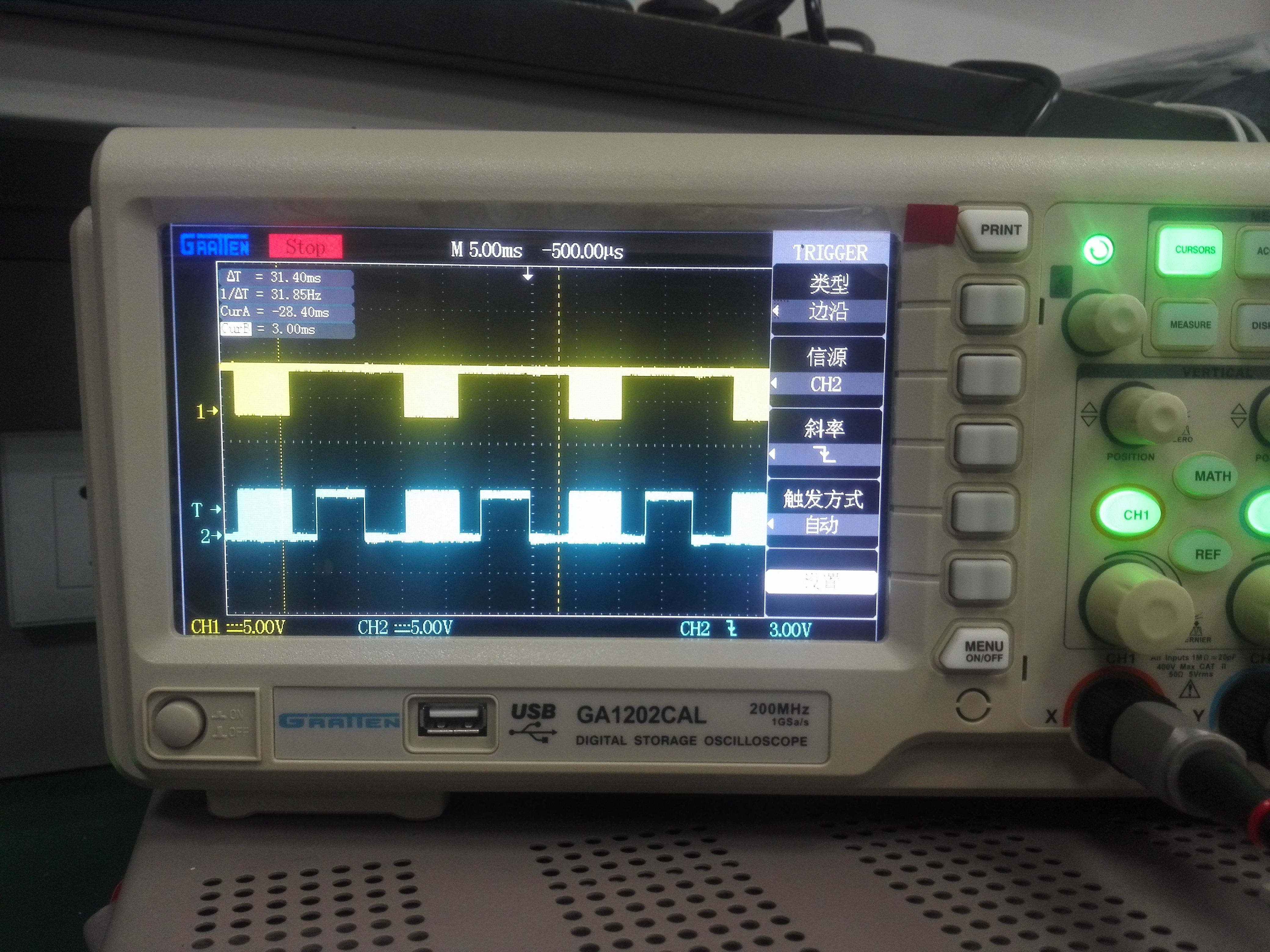

所用的起動方法是兩相導通三相六狀態的控制方式,先開環升頻升壓加速起動,在馬達達到一定速度時然后反電勢閉環。問題出在開環加速過程中,由于馬達型號的不同和負載的變化,時常會發生起動失敗的情況。

對于無霍爾BLDC起動的標準做法一般是定位--開環加速--切換到閉環。但是我一直不太想用這種方法,因為這種方法起動不夠平穩和快速,而且似乎也不能避免反轉。我觀察過一個商業電調的三相端電壓波形,發現它就沒有經過定位和開環加速的環節,而是直接進入閉環的,因為它起動階段的幾個周期的長度是隨機的。如果有定位和開環加速,起動階段的幾個周期長度應該是固定不變的。而且該電調起動非常平穩和可靠,所以我也一直想做出這種效果來。

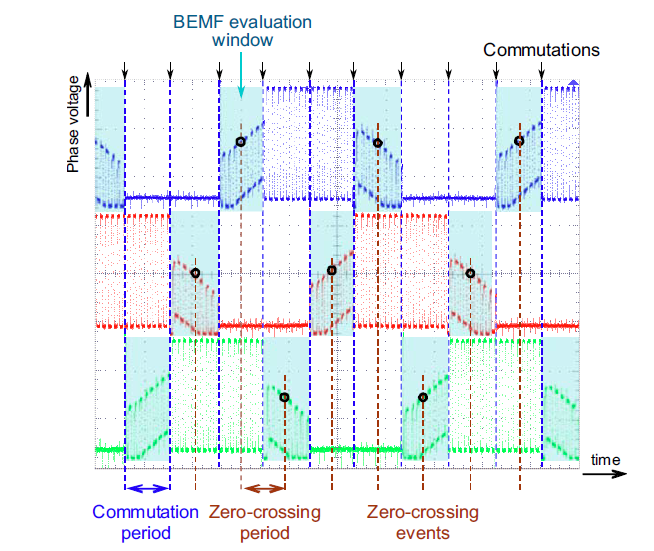

但是我用這種方法的結果是容易反轉,主要是由于轉子靜止時的初始位置不好確定。在一些資料中看到過一種比較可行的方法是所謂的變感檢測法,但是這種方法需要能夠檢測電流,而一般電調的面積很小,很難有空間放置電流采樣電阻,我現在的電調板上也沒有,所以只能另想它法。也試過強制定位、強制換向等方法,都不能徹底解決反轉的問題。至于兄臺所說的速度不能太低的問題,看來兄臺也是在PWM ON期間對反電動勢采樣?理論上說,在PWM OFF期間采樣可以解決轉速不能太低的問題,但我還沒試過,因為我覺得要那么低的速度好象也沒什么用?

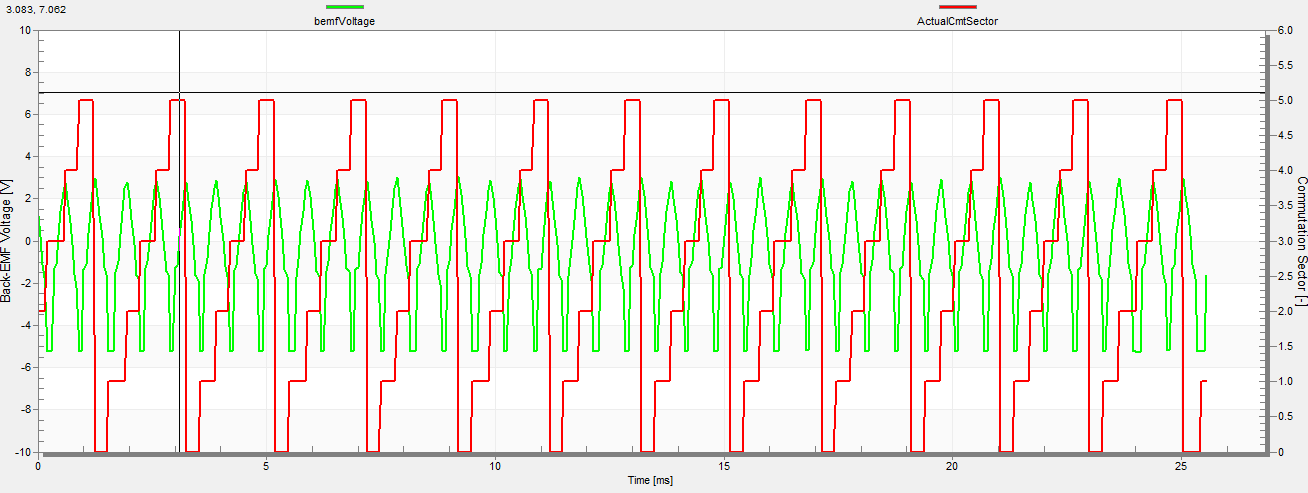

首先,根據負載的不同,啟動肯定是會有區別的,傳統的開環步進啟動只適用于固定負載,在調試好啟動參數之后才能很好的運行,但是當負載變重,慣性變大,啟動時轉子旋轉會滯后,直接后果就是啟動電流過大或者啟動失敗,卡轉,反轉.但是采用小功率啟動(低PWM)又有可能很難進入步進鎖定狀態,所以如果想擺脫傳統的開環步進啟動,以及根據不同的負載頻繁的調試啟動參數等等的麻煩,就必須有一種與負載無關的啟動策略.我試驗過很多啟動方法,在這個過程中我發現了一個簡單的方法。只要程序寫的比較穩定,采用大功率啟動(高PWM)根本就不需要啟動算法,直接就可以自動鎖入閉環,而且很快,即使是較重負載也可以成功(比如帶盤片負載的硬盤電機),但是有前提條件,第一,程序中必須有強制換相策略,也就是一段時間沒有檢測到反電勢過零就強制換相(強制換相閘門時間跟負載有一定關系,但是沒有步進參數那么難以調試)第二,很重要的一點,程序中必須對換相時間有一個積分環節,因為起始位置是未知的,每一次錯誤的換相都會影響換相電角度的計算,因此必須有一個積分環節對這個時間進行一個濾波,讓它沒有那么大的跳變,以至于誤差更大.

但是后來我發現這種啟動雖然很穩定,沒有反轉,但是過于迅速,在啟動的一段很短的時間內電流很大,對漿,對電路,對電機都不好

所以我在我的新的電調方案中采用了一種低PWM(大約1V即可,即10%左右的PWM)啟動策略,這種方法類似于閉環狀態,所以擁有很平滑的啟動.

A_high

無傳感器BLDC驅動控制系統的設計

來源:--作者:--瀏覽:200時間:2016-08-10 14:18

關鍵詞:

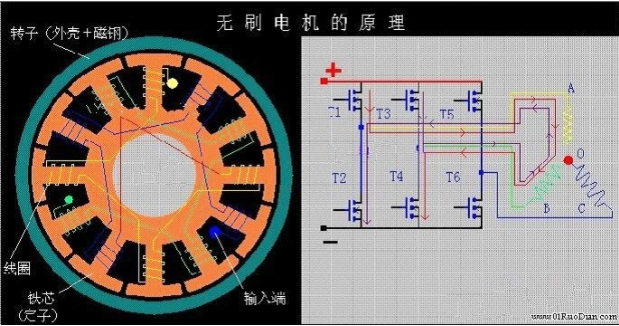

近年來,國內市場上電動車使用的電機主要有三種:有刷電機、有位置傳感器無刷電機和無位置傳感器無刷電機。使用有刷直流電機容易解決換相問題,但是噪音大,而且碳刷容易磨損或損壞,這會增大維護、維修難度,增加使用成本;使用有傳感器無刷直流電機容易確定轉子位置,解決換相問題,但卻增大了電機的設計、制造和安裝難度,也增加了成本,并且傳感器容易損壞,導致電機的使用壽命縮短;無傳感器無刷直流電機換相雖然在技術上有難

近年來,國內市場上電動車使用的電機主要有三種:有刷電機、有位置傳感器無刷電機和無位置傳感器無刷電機。使用有刷直流電機容易解決換相問題,但是噪音大,而且碳刷容易磨損或損壞,這會增大維護、維修難度,增加使用成本;使用有傳感器無刷直流電機容易確定轉子位置,解決換相問題,但卻增大了電機的設計、制造和安裝難度,也增加了成本,并且傳感器容易損壞,導致電機的使用壽命縮短;無傳感器無刷直流電機換相雖然在技術上有難度,但在成本和壽命上更容易滿足消費者需求。

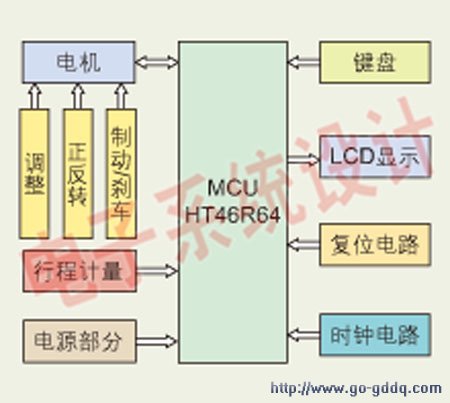

綜合以上特點,本文討論的方案選擇了性價比較高的無傳感器無刷直流電機,以HT46R6?為主控芯片,用反電勢法(back eleCTRomotive force)實現電機正常換相,軟硬結合,使電動車驅動系統工作在最佳狀態,從而提高產品的可靠性和使用壽命。

系統工作原理

控制系統結構框圖如圖1所示,主要由MCU、直流無刷電機、LCD液晶顯示屏、鍵盤、電源、時鐘等模塊組成。其中MCU采用臺灣HoLTEk公司生產的HT46R6?微處理器,以它作為系統核心,連同一些外圍硬件,并配合軟件共同控制直流無刷電機,從而實現該驅動系統的優良性能。例如通過MCU指令控制電機的正反轉、調速、剎車或制動等。根據電機所轉圈數計量行程,并以數字形式呈現在液晶屏上,通過鍵盤操作方便查看行程以及其它系統信息。電源模塊主要用于在不需要顯示時切斷相應部分電路,同時保存關鍵信息,以降低系統功耗。

圖1:驅動系統結構框圖。

由圖1可以看出,本驅動控制器的主要功能大致分為三個部分:電機部分、行程計量以及LCD顯示,本文主要圍繞無傳感器電機的換相問題展開。

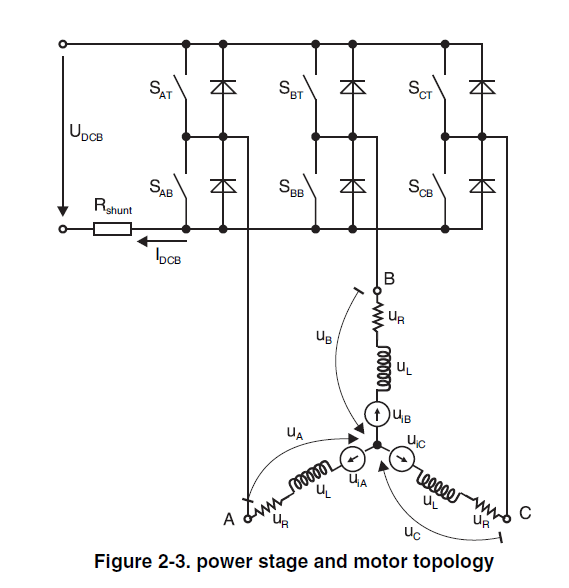

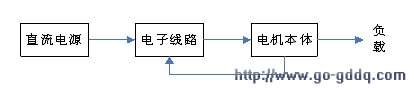

1. 反電勢換相原理

霍爾傳感器在電機中使用廣泛,帶位置傳感器直流無刷電機就是靠霍爾傳感器來確定轉子位置,以使定子各相繞組順序導通實現換相;而無傳感器直流無刷機則是利用電子線路代替位置傳感器(圖2),通過檢測電機在運行過程中產生的反電勢過零點來確定轉子位置,實現換相,下面以星形繞組為例進一步說明。

圖2:用電子線路代替傳感器結構框圖。

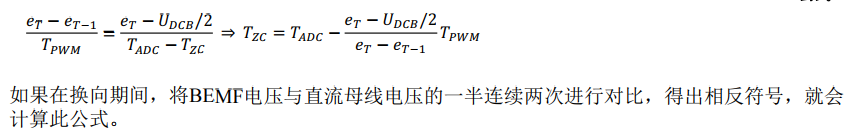

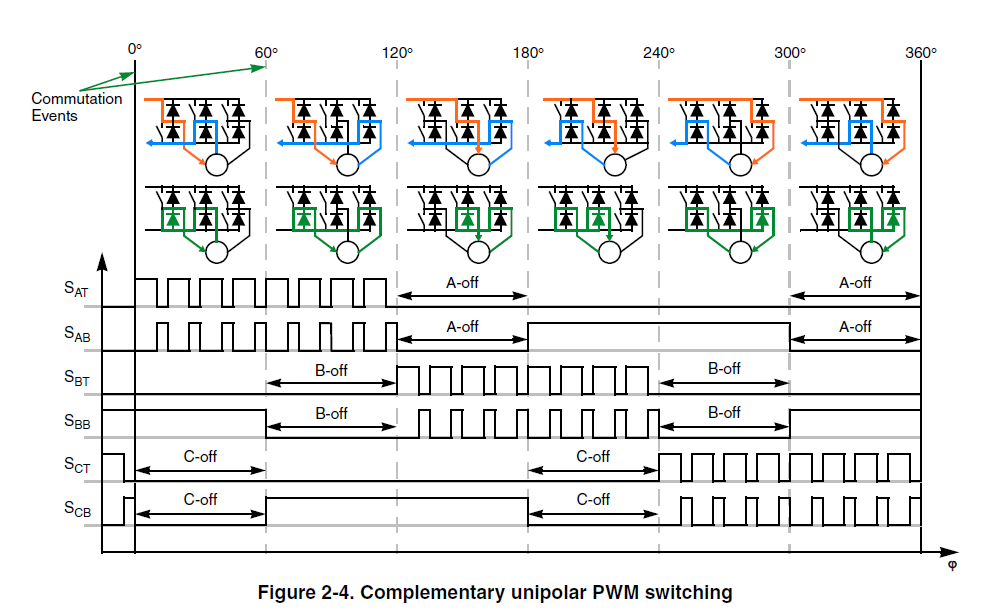

電機在運行過程中要經過6次換相,每次換相時總有一相繞組未通電,此時可以在該相繞組端口檢測到繞組產生的反電勢,反電勢在60°電角度內是連續的。由于電機的規格、制造工藝有差異,導致相同電角度的反電勢值不同,如果要通過檢測反電勢的數值來確定轉子位置,難度非常大,因此必須找到該反電勢與轉子位置的關系,才能確定轉子位置。由圖3可知,反電勢在60°的電角度過程中總有一次經過坐標橫軸(過零點),而此處的電角度和下一次換相點的電角度正好相差30°,故可通過檢測反電勢過零點,再延時30°換相。本設計是從被檢測相斷電開始計時等待反電勢過零點,再延時等待相應時間,實現換相。

|