|

目錄 摘 要 ABSTRACT 前 言 1 機械手概況 1.1搬運機械手的應(yīng)用簡況 1.1.1熱加工方面的應(yīng)用 1.1.2冷加工方面的應(yīng)用 1.1.3拆修裝方面 1.2機械手的應(yīng)用意義 1.3機械手的發(fā)展概況 1.4機械手的發(fā)展趨勢 2 搬運機械手總體設(shè)計方案 2.1搬運機械手結(jié)構(gòu)及其動作 2.2機械手的控制過程 2.3機械手的控制要求 3 機械手硬件系統(tǒng)設(shè)計 3.1機械手的結(jié)構(gòu) 3.2電氣控制的設(shè)計 3.3操作面板及動作說明 3.4 I/O分配 4 機械手的軟件系統(tǒng)設(shè)計 4.1梯形圖的總體設(shè)計 4.2各部分梯形圖的設(shè)計 4.2.1通用部分梯形圖設(shè)計 4.2.2手動操作梯形圖 結(jié) 論 致 謝

摘 要 隨著工業(yè)自動化的普及和發(fā)展,控制器的需求量逐年增大,搬運機械手的應(yīng)用也逐漸普及,主要在汽車,電子,機械加工、食品、醫(yī)藥等領(lǐng)域的生產(chǎn)流水線或貨物裝卸調(diào)運, 可以更好地節(jié)約能源和提高運輸設(shè)備或產(chǎn)品的效率,以降低其他搬運方式的限制和不足,滿足現(xiàn)代經(jīng)濟發(fā)展的要求。 本機械手的機械結(jié)構(gòu)主要包括由兩個電磁閥控制的液壓鋼來實現(xiàn)機械手的上升下降運動及夾緊工件的動作,兩個轉(zhuǎn)速不同的電動機分別通過兩線圈控制電動機的正反轉(zhuǎn),從而實現(xiàn)小車的快進、慢進、快退、慢退的運動運動;其動作轉(zhuǎn)換靠設(shè)置在各個不同部位的行程開關(guān)(SQ1---SQ9)產(chǎn)生的通斷信號傳輸?shù)絇LC控制器,通過PLC內(nèi)部程序輸出不同的信號,從而驅(qū)動外部線圈來控制電動機或電磁閥產(chǎn)生不同的動作,可實現(xiàn)機械手的精確定位;其動作過程包括:下降、夾緊、上升、慢進、快進、慢進、延時、下降、放松、上升、慢退、快退、慢退;其操作方式包括:回原位、手動、單步、單周期、連續(xù);來滿足生產(chǎn)中的各種操作要求。

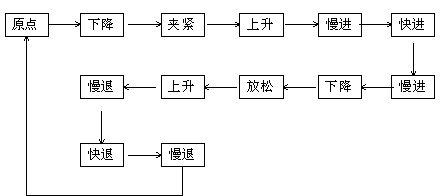

1 機械手概況1.1搬運機械手的應(yīng)用簡況在現(xiàn)代工業(yè)中,生產(chǎn)過程的機械化、自動化已成為突出的主題。在機械工業(yè)中,加工、裝配等生產(chǎn)是不連續(xù)的。專用機床是大批量生產(chǎn)自動化的有效辦法,程控機床、數(shù)控機床、加工中心等自動化機械是有效解決多品種小批量生產(chǎn)自動化的重要辦法。但除切削加工本身外,還有大量的裝卸、搬運、裝配等作業(yè),有待于進一步實現(xiàn)機械化。據(jù)資料介紹,美國生產(chǎn)的全部工業(yè)零件中,有75%是小批量生產(chǎn);金屬加工生產(chǎn)批量中有四分之三在50件以下,零件真正在機床上加工的時間僅占零件生產(chǎn)時間的5%。從這里可看出,裝卸、搬運等工序機械化的迫切性,工業(yè)機械手就是為實現(xiàn)這些工序的自動化而產(chǎn)生的。機械手可在空間抓放物體,動作靈活多樣,適用于可變換生產(chǎn)品種的中、小批量自動化生產(chǎn),廣泛應(yīng)用于柔性自動線。國內(nèi)外機械工業(yè)、鐵路部門中機搬運械手主要應(yīng)用于以下幾方面:1.1.1熱加工方面的應(yīng)用熱加工是高溫、危險的笨重體力勞動,很久以來就要求實現(xiàn)自動化。為了提高工作效率,和確保工人的人身安全,尤其對于大件、少量、低速和人力所不能勝任的作業(yè)就更需要采用機械手操作。1.1.2冷加工方面的應(yīng)用冷加工方面機械手主要用于柴油機配件以及軸類、盤類和箱體類等零件單機加工時的上下料和刀具安裝等。進而在程序控制、數(shù)字控制等機床上應(yīng)用,成為設(shè)備的一個組成部分。最近更在加工生產(chǎn)線、自動線上應(yīng)用,成為機床、設(shè)備上下工序聯(lián)接的重要于段。1.1.3拆修裝方面拆修裝是鐵路工業(yè)系統(tǒng)繁重體力勞動較多的部門之一,促進了機械手的發(fā)展。目前國內(nèi)鐵路工廠、機務(wù)段等部門,已采用機械手拆裝三通閥、鉤舌、分解制動缸、裝卸軸箱、組裝輪對、清除石棉等,減輕了勞動強度,提高了拆修裝的效率。近年還研制了一種客車車內(nèi)噴漆通用機械手,可用以對客車內(nèi)部進行連續(xù)噴漆,以改善勞動條件,提高噴漆的質(zhì)量和效率。近些年,隨著計算機技術(shù)、電子技術(shù)以及傳感技術(shù)等在機械手中越來越多的應(yīng)用,工業(yè)機械手已經(jīng)成為工業(yè)生產(chǎn)中提高勞動生產(chǎn)率的重要因素。1.2機械手的應(yīng)用意義在機械工業(yè)中,機械手的應(yīng)用意義可以概括如下:可以提高生產(chǎn)過程的自動化程度應(yīng)用機械手,有利于提高材料的傳送、工件的裝卸、刀具的更換以及機器的裝配等的自動化程度,從而可以提高勞動生產(chǎn)率,降低生產(chǎn)成本,加快實現(xiàn)工業(yè)生產(chǎn)機械化和自動化的步伐。可以改善勞動條件、避免人身事故在高溫、高壓、低溫、低壓、有灰塵、噪聲、臭味、有放射性或有其它毒性污染以及工作空間狹窄等場合中,用人手直接操作是有危險或根本不可能的。而應(yīng)用機械手即可部分或全部代替人安全地完成作業(yè),大大地改善了工人的勞動條件。在一些動作簡單但又重復(fù)作業(yè)的操作中,以機械手代替人手進行工作,可以避免由于操作疲勞或疏忽而造成的人身事故。可以減少人力,便于有節(jié)奏地生產(chǎn)應(yīng)用機械手代替人手進行工作,這是直接減少人力的一個側(cè)面,同時由于應(yīng)用機械手可以連續(xù)地工作,這是減少人力的另一個側(cè)面。因此,在自動化機床和綜合加工自動生產(chǎn)線上,目前幾乎都設(shè)有機械手,以減少人力和更準確地控制生產(chǎn)的節(jié)拍,便于有節(jié)奏地進行生產(chǎn)。綜上所述,有效地應(yīng)用機械手是發(fā)展機械工業(yè)的必然趨勢。1.3.3機械手的發(fā)展概況與發(fā)展趨勢1.3機械手的發(fā)展概況專用機械手經(jīng)過幾十年的發(fā)展,如今已進入以通用機械手為標志的時代。由于通用機械手的應(yīng)用和發(fā)展,進而促進了智能機器人的研制。智能機器人涉及的知識內(nèi)容,不僅包括一般的機械、液壓、氣動等基礎(chǔ)知識,而且還應(yīng)用一些電子技術(shù)、電視技術(shù)、通訊技術(shù)、計算技術(shù)、無線電控制、仿生學(xué)和假肢工藝等,因此它是一項綜合性較強的新技術(shù)。目前國內(nèi)外對發(fā)展這一新技術(shù)都很重視,幾十年來,這項技術(shù)的研究和發(fā)展一直比較活躍,設(shè)計在不斷地修改,品種在不斷地增加,應(yīng)用領(lǐng)域也在不斷地擴大。早在40年代,隨著原子能工業(yè)的發(fā)展,已出現(xiàn)了模擬關(guān)節(jié)式的第一代機械手。50~60年代即制成了傳送和裝卸工件的通用機械手和數(shù)控示教再現(xiàn)型機械手。這種機械手也稱第二代機械手。如尤尼曼特(Unimate)機械手即屬于這種類型。60~70年代,又相繼把通用機械手用于汽車車身的點焊和沖壓生產(chǎn)自動線上,亦即是第二代機械手這一新技術(shù)進入了應(yīng)用階段。80-90年代,裝配機械手處于鼎盛時期,尤其是日本。90年代機械手在特殊用途上有較大的發(fā)展,除了在工業(yè)上廣泛應(yīng)用外,農(nóng)、林、礦業(yè)、航天、海洋、文娛、體育、醫(yī)療、服務(wù)業(yè)、軍事領(lǐng)域上有較大的應(yīng)用。90年代以后,隨著計算機技術(shù)、微電子技術(shù)、網(wǎng)絡(luò)技術(shù)等的快速發(fā)展,機械手技術(shù)也得到飛速的多元化發(fā)展。總之,目前機械手的主要經(jīng)歷分為三代:第一代機械手主要是靠人工進行控制,控制方式為開環(huán)式,沒有識別能力;改進的方向主要是將低成本和提高精度;第二代機械手設(shè)有電子計算機控制系統(tǒng),具有視覺、觸覺能力,甚至聽、想的能力。研究安裝各種傳感器,把接收到的信息反饋,使機械手具有感覺機能;第三代機械手能獨立完成工作過程中的任務(wù)。它與電子計算機和電視設(shè)備保持聯(lián)系,并逐步發(fā)展成為柔性系統(tǒng)FMS(Flexible Manufacturing System)和柔性制造單元FMC(Flexible Manufacturing Cell)中重要一環(huán)。1.4機械手的發(fā)展趨勢目前國內(nèi)工業(yè)機械于主要用于機床加工、鑄鍛、熱處理等方面,數(shù)量、品種、性能方面都不能滿足工業(yè)生產(chǎn)發(fā)展的需要。因此,國內(nèi)主要是逐步擴大機械手應(yīng)用范圍,重點發(fā)展鑄鍛、熱處理方面的機械手,以減輕勞動強度,改善作業(yè)條件。在應(yīng)用專用機械手的同時,相應(yīng)地發(fā)展通用機械手,有條件的還要研制示教式機械手、計算機控制機械手和組合式機械手等。將機械手各運動構(gòu)件,如伸縮、擺動、升降、橫移、俯仰等機構(gòu),以及適于不同類型的夾緊機構(gòu),設(shè)計成典型的通用機構(gòu),以便根據(jù)不同的作業(yè)要求,選用不用的典型部件,即可組成各種不同用途的機械手。既便于設(shè)計制造,又便于改換工作,擴大了應(yīng)用的范圍。同時要提高精度,減少沖擊,定位精確,以更好地發(fā)揮機械手的作用。此外還應(yīng)大力研究伺服型、記憶再現(xiàn)型,以及具有觸覺、視覺等性能地機械手,并考慮于計算機聯(lián)用,逐步成為整個機械制造系統(tǒng)中的一個基本單元。在國外機械制造業(yè)中,工業(yè)機械手應(yīng)用較多,發(fā)展較快。目前主要用于機床、模鍛壓力機的上下料,以及點焊、噴漆等作業(yè)中,它可按照事先制定的作業(yè)程序完成規(guī)定的操作,但是還不具備任何傳感反饋能力,不能應(yīng)付外界的變化。如發(fā)生某些偏離時,就將引起零部件甚至機械手本身的損壞。為此,國外機械手的發(fā)展趨勢是大力研制具有某些智能的機械手,使其擁有一定的傳感能力,能反饋外界條件的變化,做出相應(yīng)的變更。如位置發(fā)生稍些偏差時,即能更正,并自行檢測,重點是研究視覺功能和觸覺功能。視覺功能即在機械手上安裝有電視照相機和光學(xué)測距儀(即距離傳感器)以及衛(wèi)星計算機。工作時,電視照相機將物體形象變成視頻信號,然后傳送給計算機,以便分析物體的種類、大小、顏色和方位,并發(fā)出指令控制機械手進行工作。觸覺功能即在機械手上安裝有觸覺反饋控制裝置。工作時機械手先伸出手指尋找工件,通過裝在手指內(nèi)的壓力敏感元件產(chǎn)生觸感作用,然后伸向前方,抓住工件。 2 搬運機械手總體設(shè)計方案2.1搬運機械手結(jié)構(gòu)及其動作本機械手用于生產(chǎn)線上工件的自動搬運,根據(jù)對機械手的工藝過程及控制要求分析,機械手的動作過程如圖3—1所示:

圖2—1機械手的動作周期2.2機械手的控制過程如圖3—2所示由A、B兩個液壓缸完成工件的夾緊和提升的動作,A缸通過一個單電兩位四通電磁換向閥控制工件的夾緊、放松,B缸通過一雙電兩位四通電磁閥控制機械手的升降;由小車實現(xiàn)機械手的移動。該小車由兩臺電動機驅(qū)動,一臺是高速,一臺是慢速。當小車前進時以慢—快—慢的形式進行,返回時按慢—快—慢的形式后退。當工件從傳送帶傳輸?shù)綑C械手下方時,工件碰壓行程開關(guān)SQ1,B缸活塞桿伸出,帶動機械手下降,下降至終點碰壓行程開關(guān)SQ3與機械手夾鉗相連的A缸活塞桿收進,機械手將工件夾緊;當工件夾緊到位時,行程開關(guān)SQ5動作,B缸的活塞桿收進,把工件提升;當工件提升到最高位置時碰壓行程開關(guān)SQ4,啟動小車慢速右行;當小車碰壓行程開關(guān)SQ7時轉(zhuǎn)為快速行走;接近終點時小車碰壓行程開關(guān)SQ8,轉(zhuǎn)為慢速行走;行至右端行程開關(guān)SQ9,小車停止前進;停留5秒后,B缸活塞桿再次外伸,機械手下降至終點,A缸活塞桿外伸帶動夾鉗松開,將工件放下;然后機械手上升,小車以慢—快—慢的形式沿原路返回,恢復(fù)到圖示所示的原點位置。2.3機械手的控制要求為了便于生產(chǎn)加工、維修、調(diào)整設(shè)置的工作方式選擇開關(guān)。分為手動和自動操作,其中自動操作中包括了:單步、單周期、連續(xù);手動操作包括手動和回原位的操作。手動操作:供維修用,即用按鈕對機械手的每一步動作單獨控制。例如,當選擇手動操作時,按下上升/下降按鈕,機械手在滿足條件情況下即執(zhí)行相應(yīng)的動作,其它動作以此類推。回原位:當由于斷電或其它原因?qū)е聶C械手運行中途停止時,再次通電將操作方式選擇置于回原位位置,按下復(fù)位按鈕,機械手即可按最短路徑的原則返回到原點位置。單步運行:供試用,即沒按一次啟動按鈕機械手向前執(zhí)行一個動作后停止。單周期運行:供首次檢驗用,當機械手在原點時按下啟動按鈕,機械手自動執(zhí)行一個周期后停止在原點位置連續(xù)運行:正常使用,當機械手在原點并按下啟動按鈕時,機械手周而復(fù)始的執(zhí)行各工步動作。該機械手在自動工作狀態(tài)時,應(yīng)先將其工作方式選擇開關(guān)放在“返回原位”,并按下返回原位按鈕,對狀態(tài)器進行置位,然后再將工作方式選擇開關(guān)放置自動工作方式下。若自動工作狀態(tài)解除,則硬件工作方式選擇開關(guān)放置于“手從操作”位置。 圖2—1機械手的動作周期2.2機械手的控制過程如圖3—2所示由A、B兩個液壓缸完成工件的夾緊和提升的動作,A缸通過一個單電兩位四通電磁換向閥控制工件的夾緊、放松,B缸通過一雙電兩位四通電磁閥控制機械手的升降;由小車實現(xiàn)機械手的移動。該小車由兩臺電動機驅(qū)動,一臺是高速,一臺是慢速。當小車前進時以慢—快—慢的形式進行,返回時按慢—快—慢的形式后退。當工件從傳送帶傳輸?shù)綑C械手下方時,工件碰壓行程開關(guān)SQ1,B缸活塞桿伸出,帶動機械手下降,下降至終點碰壓行程開關(guān)SQ3與機械手夾鉗相連的A缸活塞桿收進,機械手將工件夾緊;當工件夾緊到位時,行程開關(guān)SQ5動作,B缸的活塞桿收進,把工件提升;當工件提升到最高位置時碰壓行程開關(guān)SQ4,啟動小車慢速右行;當小車碰壓行程開關(guān)SQ7時轉(zhuǎn)為快速行走;接近終點時小車碰壓行程開關(guān)SQ8,轉(zhuǎn)為慢速行走;行至右端行程開關(guān)SQ9,小車停止前進;停留5秒后,B缸活塞桿再次外伸,機械手下降至終點,A缸活塞桿外伸帶動夾鉗松開,將工件放下;然后機械手上升,小車以慢—快—慢的形式沿原路返回,恢復(fù)到圖示所示的原點位置。2.3機械手的控制要求為了便于生產(chǎn)加工、維修、調(diào)整設(shè)置的工作方式選擇開關(guān)。分為手動和自動操作,其中自動操作中包括了:單步、單周期、連續(xù);手動操作包括手動和回原位的操作。手動操作:供維修用,即用按鈕對機械手的每一步動作單獨控制。例如,當選擇手動操作時,按下上升/下降按鈕,機械手在滿足條件情況下即執(zhí)行相應(yīng)的動作,其它動作以此類推。回原位:當由于斷電或其它原因?qū)е聶C械手運行中途停止時,再次通電將操作方式選擇置于回原位位置,按下復(fù)位按鈕,機械手即可按最短路徑的原則返回到原點位置。單步運行:供試用,即沒按一次啟動按鈕機械手向前執(zhí)行一個動作后停止。單周期運行:供首次檢驗用,當機械手在原點時按下啟動按鈕,機械手自動執(zhí)行一個周期后停止在原點位置連續(xù)運行:正常使用,當機械手在原點并按下啟動按鈕時,機械手周而復(fù)始的執(zhí)行各工步動作。該機械手在自動工作狀態(tài)時,應(yīng)先將其工作方式選擇開關(guān)放在“返回原位”,并按下返回原位按鈕,對狀態(tài)器進行置位,然后再將工作方式選擇開關(guān)放置自動工作方式下。若自動工作狀態(tài)解除,則硬件工作方式選擇開關(guān)放置于“手從操作”位置。

3 機械手硬件系統(tǒng)設(shè)計硬件系統(tǒng)設(shè)計包括機械部分和電氣控制部分的設(shè)計。3.1機械手的結(jié)構(gòu)設(shè)計其結(jié)構(gòu)如圖3—2所示 圖3—2:機械手的結(jié)構(gòu)示意圖 圖中設(shè)置9個行程開關(guān)SQ1—SQ9用于檢測工件、小車、機械手的位置及機械手夾鉗的夾緊、放松狀態(tài),并對系統(tǒng)實施控制。其中SQ1為工件是否到位的檢測開關(guān);SQ2為小車原位檢測開關(guān);SQ3、SQ4分別為機械手下降上升是否到位檢測開關(guān);SQ5、SQ6分別為機械手夾緊放松檢測開關(guān);SQ7、SQ8分別為小車速度轉(zhuǎn)換開關(guān);SQ9為小車運動停止開關(guān)。3.2電氣控制的設(shè)計包括主電路和控制電路的設(shè)計。主電路由兩臺電動機,即慢速電機和快速電機,分別拖動小車慢行和快行,其控制如下:慢速電動機M1由接觸器KM1、KM2分別控制其正傳和反轉(zhuǎn);快速電動機M2由接觸器KM3和KM4分別控制其正傳和反轉(zhuǎn)。機械手的夾緊放松動作是由一單電兩位四通電磁閥控制的一個液壓缸完成的,在通電情況下,機械手松開,得電時松開,可以防止在設(shè)備運行過程中突然斷電導(dǎo)致的機械手松開,工件脫落的情況發(fā)生。3.3操作面板及動作說明根據(jù)控制和生產(chǎn)工藝的要求,控制操作包括手動和自動,手動又包括手動步進、回原位操作,自動控制包括單步、單周期、連續(xù)的操作。故操作方式選擇開關(guān)設(shè)置有五個檔位。手動工作方式下,手動動作包括上升、下降、放松、快進、慢進、快退、慢退和復(fù)位,故設(shè)置六個動作看官按鈕。各個動作進行的同時均設(shè)有動作指示燈。另外設(shè)有啟動停止按鈕。其操作面板如圖3—3所示: 圖3—3機械手操作面板示意圖 3.4 I/O分配

I/O設(shè)備即所需的I/O點數(shù)如下表所示:

信號 | I/O設(shè)備 | I/O點數(shù) | 信號 | I/O設(shè)備 | I/O點數(shù) | 輸 入 | 操作方式選擇旋鈕開關(guān)手動時運動選擇按鈕啟動停止按鈕行程開關(guān) | 5829 | 輸 出 | 交流接觸器控制線圈電磁閥動作指示原點指示 | 4381 |

|

|

|

|

|

|

圖3—4 F1-40MR樣圖 控制電路設(shè)計主要是PLC輸入、輸出接線的設(shè)計,其I/O分配如圖3—5所示。

圖 PLC I/O接線控制圖

4 機械手的軟件系統(tǒng)設(shè)計機械手動控制屬順序控制,故其手動程序采用普通的PLC控制指令控制,自動程序采用步進梯形指令控制4.1梯形圖的總體設(shè)計按照機械手控制和工藝流程的要求,在選擇“手動方式”時應(yīng)執(zhí)行手動程序;在選擇“回原位”時應(yīng)執(zhí)行回原位程序;在選擇自動程序時應(yīng)執(zhí)行自動程序。其中自動程序要在啟動按鈕按下時才執(zhí)行。故梯形圖的總體構(gòu)成如圖3—6所示。 圖3—6搬運機械手PLC控制梯形圖總體構(gòu)成 4.2各部分梯形圖的設(shè)計4.2.1通用部分梯形圖設(shè)計通用部分梯形圖分為三部分:1). 狀態(tài)器的初始化。初始化狀態(tài)器S600在手動方式下被置位、復(fù)位。當方式選擇開關(guān)置于“返回原位”(X514接通)時,按下復(fù)位按鈕(X507)時被置位,在“手動操作”(X510)接通時,S600復(fù)位。處于中間工步的狀態(tài)器用手動做復(fù)位操作,即在方式選擇開關(guān)位于“手動操作”或“返回原位”時,中間狀態(tài)器同步復(fù)位。故初始化梯形圖如圖3—7所示 圖3—7 狀態(tài)器初始化梯形圖 2). 狀態(tài)器轉(zhuǎn)換啟動。若機械手工作在自動工作方式下,當初始狀態(tài)器S600被置位后按下啟動按鈕,輔助繼電器M575工作,狀態(tài)器的狀態(tài)可以一步一步的向下傳遞,即可進行轉(zhuǎn)換。在執(zhí)行“連續(xù)程序” 時,轉(zhuǎn)換啟動繼電器M575一直保持到停機按鈕按下為止。另一面采用M100檢查機器是否處于原位。當M575和M100都接通時,從初始狀態(tài)器開始進行轉(zhuǎn)換,故其梯形圖如圖3—8所示。 圖3—8狀態(tài)器轉(zhuǎn)換啟動梯形圖 3). 狀態(tài)器轉(zhuǎn)換禁止梯形圖。激活特殊輔助繼電器M574并用步進梯形指令控制狀態(tài)器轉(zhuǎn)換時,狀態(tài)器的轉(zhuǎn)換就被自動禁止。在“單周期”工作期間,按下停止按鈕時,M574應(yīng)被激勵并自保持,操作停止在現(xiàn)行工步。當按下停止按鈕時,從現(xiàn)行工步重新開始工作,M574應(yīng)復(fù)位,即重新允許新轉(zhuǎn)換。在“步進”工作方式時,M574應(yīng)始終工作,此時,禁止任何狀態(tài)轉(zhuǎn)換。但沒按下一次啟動按鈕時,M574斷開一次,允許狀態(tài)器轉(zhuǎn)換一次。在“手動”工作方式時禁止進行狀態(tài)轉(zhuǎn)換。在手動方式解除之后,按下啟動按鈕,則狀態(tài)轉(zhuǎn)換禁止解除,M574復(fù)位,。PLC在啟動時,用初始化脈沖M71和M574自保持,以此禁止狀態(tài)轉(zhuǎn)換,直到按下啟動按鈕。故狀態(tài)器轉(zhuǎn)換禁止梯形圖如圖3—8所示。 圖3—8 狀態(tài)器轉(zhuǎn)換禁止梯形圖 通過對3—7和3—8的分析可得出:在執(zhí)行“手動操作”和“返回原位”程序時,M575一直不能被接通,而M574長期被接通,(按下啟動按鈕時除外);執(zhí)行“步進”程序時沒按一次啟動按鈕,M574斷開一次,M575接通一次,狀態(tài)器轉(zhuǎn)換一次;在執(zhí)行“單周期操作”程序時,按下啟動按鈕,M574斷開,M575接通,狀態(tài)器的轉(zhuǎn)換可一步一步向下轉(zhuǎn)換,直至按下停止按鈕時,M574自鎖,狀態(tài)器的轉(zhuǎn)換被禁止,操作停止在現(xiàn)行工序(再次按下啟動按鈕時從現(xiàn)行工序開始工作);在執(zhí)行“連續(xù)程序”時,M575一直接通到按下停止按鈕,此時M574一直不能接通。4.2.2手動操作梯形圖手動操作方式由于不需要任何復(fù)雜的順序控制,可以用常規(guī)繼電器順序方式來設(shè)計梯形圖。“手動操作時”按下放松按鈕時,機械手卡抓松開,當松開放松按鈕時,機械手卡爪在液壓缸作用下自動加緊并保持;按下上升按鈕,上升輸出Y435保持接通;按下下降按鈕,Y436保持接通;在上限位按下慢進按鈕,慢進輸出Y430接通,至行程開關(guān)SQ7閉合,小車停止;快進、快退、慢退情況同慢進。手動操作梯形圖設(shè)置有互鎖,只有在小車處于左限位(即X403閉合)或右限位(即X412閉合)時機械手的上升下降動作才能進行,只有當機械手處于下限位(即X404接通)機械手的加緊放松動作才可以手動控制;為了安全,同一個電動機的正反轉(zhuǎn)線圈不能同時接通,設(shè)計中設(shè)計了自鎖開關(guān),防止線圈同時接通造成的短路。故手動操作時梯形圖如圖3—9所示。 圖3—9 手動操作梯形圖 返回原位梯形圖 在“返回原位”狀態(tài)下,“夾緊”與“下降”動作應(yīng)被停止,上限位未動作時,應(yīng)進行“上升”;上限位動作時,“右行”動作應(yīng)停止,并左行至左限位位置。故返回原位梯形圖如圖3—10所示: 圖3—10 返回原位梯形圖 “自動”狀態(tài)梯形圖 圖3—11表示了機械手自動工作時執(zhí)行各工步的情況,表示了各工步的實現(xiàn)和轉(zhuǎn)換的條件。在第一次下降工步中,下降電磁閥Y436接通。自下限位置時,X404接通,轉(zhuǎn)換為“夾持”過程;夾持電磁閥Y434復(fù)位,至加緊限位X406接通,轉(zhuǎn)換為上升動作;當上限為開關(guān)SQ4閉合,X405接通,小車開始慢進動作。快進、慢進、延時、下降、加緊、上升、慢退、快退、慢退動作依次類推,如上所述一步一步按順序驅(qū)動各個負載動作,稱為順序控制或過程步進型控制。 圖3—11搬運機械手自動工作流程圖 用狀態(tài)器代替自動工作流程圖的各工步,可得到3—12所示的功能表圖: 圖3—12 搬運機械手自動工作功能表圖 根據(jù)圖3—12所示的自動工作功能表圖,可設(shè)計出自動操作時的梯形圖如圖3—13所示。 圖3—13搬運機械手自動工作梯形圖 結(jié) 論本設(shè)計主要應(yīng)用于機加工生產(chǎn),貨物調(diào)運等場合。搬運機械手采用PLC控制,體積小,重量輕,控制方式靈活,可靠性高,操作簡單,維修容易。使用該機械手代替人工搬運工件,既安全,又準確,提高了勞動生產(chǎn)率,保證了工件的質(zhì)量,降低了工人的勞動強度,具有較好的經(jīng)濟效益和社會效益。可編程控制器PLC以其豐富的I/O接口模塊、高可靠性,可以在機械手的控制系統(tǒng)的設(shè)計中起到了十分重要的作用。本文就設(shè)計過程中的幾項關(guān)鍵的問題提出了自己的一些看法,可以有效地提高系統(tǒng)的抗干擾能力,對PLC讀、寫,事件響應(yīng)等通信時間可進行精確的控制,取得了良好的效果.隨著機械手應(yīng)用的普及,機械手向著專用化,機械結(jié)構(gòu)向模塊化、可重構(gòu)化的方向發(fā)展,機械手的動作更加靈活多樣,其控制方式也在向著多元化的方向發(fā)展,在PLC控制的過程中,還有許多的問題需要解決,PLC在機械手開發(fā)中的開發(fā)應(yīng)用還有很大的空間。

致 謝此次設(shè)計是在老師的悉心指導(dǎo)下完成的。導(dǎo)師為論文課題的研究提出了許多指導(dǎo)性的意見,為論文的撰寫、修改提供了許多具體的指導(dǎo)和幫助。王雪峰老師的嚴謹治學(xué)、不斷探索的科研作風(fēng),敏銳深邃的學(xué)術(shù)洞察力,孜孜不倦的敬業(yè)精神,給我留下了深刻的印象,使我受益良多。生活中王雪峰老師就是我的朋友,他的態(tài)度讓我對生活有了新的認識。在本文結(jié)束之際,特向我敬愛的導(dǎo)師致以最崇高的敬禮和深深的感謝!通過此次設(shè)計,一方面讓我認識到自己的不足,發(fā)現(xiàn)了學(xué)習(xí)中的錯誤之處;另一方面又積累豐富的知識,吸取別人好的方法和經(jīng)驗,增強對復(fù)雜問題的解決能力,摸索出一套解決綜合問題的方法,為自己以后的工作和學(xué)習(xí)打下堅實的基礎(chǔ)。再一方面也加強了我和老師的交流,認識到知識的淵博度。經(jīng)過這次的努力,使我順利的完成了畢業(yè)設(shè)計。這份畢業(yè)設(shè)計既是對過去三年所學(xué)知識的總結(jié),又是自己知識的積累,也大大加深了對單片機技術(shù)的了解。畢業(yè)設(shè)計中既動腦、,又動手,是一個理論與實際結(jié)合的過程。僅僅有理論是不夠的,更重要的是實際的,是我們所設(shè)計的實物,具有設(shè)計合理,經(jīng)濟實用的優(yōu)點。這就需要我們設(shè)計者考慮問題是要仔細、周密,不能有絲毫的大意。對設(shè)計方案的優(yōu)越化,也需要我們綜合各方面的因素考慮,尤其是實際。再次像教育指導(dǎo)我的老師及同學(xué)表示誠摯的感謝!鑒于本人所學(xué)知識有限,經(jīng)驗不足,又是初次研究這種復(fù)雜的設(shè)計,在此過程中難免存在一些錯誤和不足之處,懇請各位老師給予批評和指正。

完整的Word格式文檔51黑下載地址:

械手PLC控制系統(tǒng)設(shè)計.doc

(412.8 KB, 下載次數(shù): 53)

械手PLC控制系統(tǒng)設(shè)計.doc

(412.8 KB, 下載次數(shù): 53)

2018-3-5 11:20 上傳

點擊文件名下載附件

|