摘要

產品大批量生產的需求,使老舊的生產作業系統已無法滿足其要求,如何設計新一代的生產設備變成現代化大生產的首要條件,巧妙運用可靠的CAN通訊技術,采用分布式控制系統可使新一代的生產設備快速實現。

隨著生產力的發展,越來越多的自動化設備投入到了工業大生產中,上百上千個的運動機構遍布于生產車間的各個角落,拋棄了人工在場操作的生產模式,每個自動化運動機構是否能夠穩定的協同作業便成為決定產品能否成形的重要條件。實時性,可靠性的數據傳輸要求,使傳統的RS232、RS485等通訊已無法勝任,現場總線技術便是打破僵局,使生產力發展的極大推動力,而在這場紅潮中,CAN總線技術與分布式控制系統的結合,更是完美的解決了這一難題。

圖1 自動化生產車間

CAN 是Controller Area Network 的縮寫(以下稱為CAN),是ISO國際標準化的串行通信協議,是一種實時性極強的總線通信,可以使用雙絞線來傳輸信號,是世界上應用最廣泛的現場總線。CAN協議的特性包括完整的串行數據通訊、提供實時支持、傳輸速率高達1Mb/s、同時具有11位的尋址以及檢錯能力。是一種多主方式的串行通訊總線,基本設計規范要求有高的位速率,高抗電子干擾性,并且能夠檢測出產生的任何錯誤。

CAN總線可以應用于汽車電控制系統、電梯控制系統、安全監測系統、醫療儀器、紡織機械、船舶運輸等領域。

分布式控制系統一般是由多臺計算機分別控制生產過程中多個控制回路,同時又可集中獲取數據、集中管理和集中控制的自動控制系統 。采用微處理機分別控制各個回路,而用中小型工業控制計算機或高性能的微處理機實施上一級的控制 ,各回路和上下級之間通過高速數據通道交換信息。

分布式控制系統具有數據獲取、直接數字控制、人機交互以及監控和管理等功能。系統中按地區把微處理機安裝在測量裝置與控制執行機構附近,將控制功能盡可能分散,管理功能相對集中 。這種分散化的控制方式能改善控制的可靠性,不會由于計算機的故障而使整個系統失去控制。當管理級發生故障時,過程控制級(控制回路)仍具有獨立控制能力,個別控制回路發生故障時也不致影響全局。

與計算機多級控制系統相比 ,分布式控制系統在結構上更加靈活、布局更為合理和成本更低。

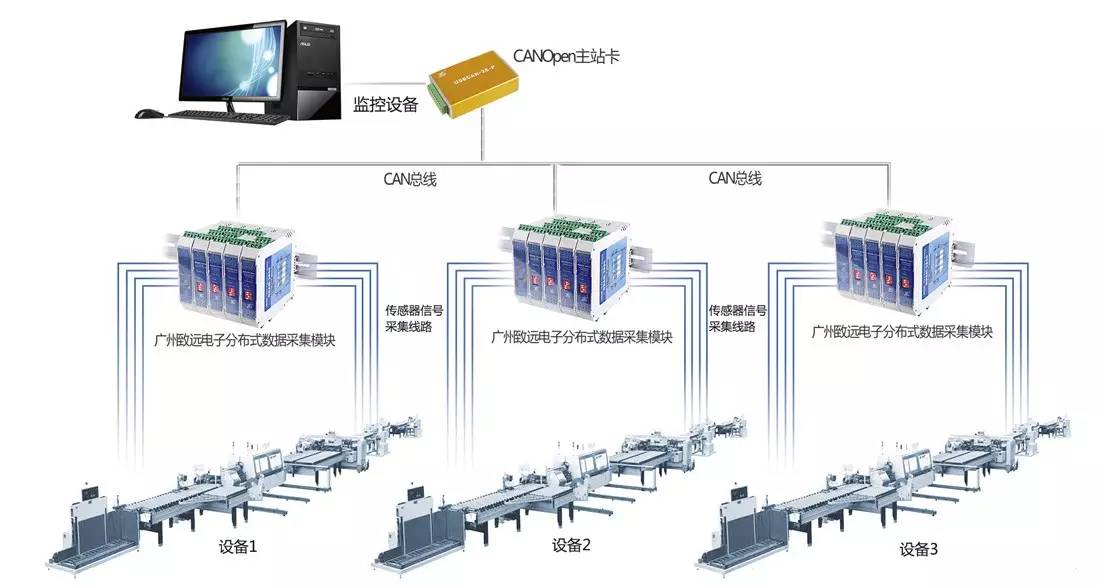

如上所述,分別是CAN總線與分布式控制系統的介紹與特點,那要如何快速實現這兩者的融合呢?下方將舉一個最容易實現的系統幫助大家理解,完整的系統框圖如下所示:

圖2 基于CAN總線的分布式控制系統

系統中CANOpen主站卡USBCAN-E-P或PCI-5010-P配合PC機構成主監控設備完成對底層執行機構實行集中監控。

USBCAN-E-P 與PCI-5010-P 主站卡可為PC 機拓展出CANOpen通訊接口,實現CANOpen 協議的數據通信。作為CANOpen 網絡的管理者,能夠執行CANOpen 網絡的啟動,從站的狀態管理以及錯誤診斷等功能。

圖3 CANOpen主站卡

其中的NDAM-9020 CANOpen從站通訊模塊配合NDAM系列的數字/模擬量采集模塊組合成底層的分布式控制通訊單元,可實現對系統主機的控制指令接收,底下電氣執行機構控制和實時狀態的獲取上傳。

NDAM-9020為NDAM系列中的CANOPEN通訊模塊,作為一個標準的從站模塊。內部已經集成了CANopen從站協議棧代碼,不需要用戶進行二次開發。只需要將NDAM-9020與若干個采集模塊拼接,即可組成一套完整的采集設備

圖4 NDAM數據采集模塊

|